PP/EPDM en SB-TSG

Stil zacht, belastbaar hard. Comfortabel instrumenten aflegplateau voor de medische techniek met functionele kunststoffen.

Gebruikers van therapeutische en diagnostische apparatuur concentreren zich op hun medische taken. Secundaire handelingen moeten niet afleiden. Het probleemloos oppakken en afleggen van instrumenten houden de concentratie bij de essentie.

Autoclaven krijgen vaak energie veroorzaakt door stoten en botsingen te verwerken, soms ook nog wat ruwer. Daarom zijn autoclaven robuust ontworpen en vervaardigd uit hoogwaardige kunststoffen.

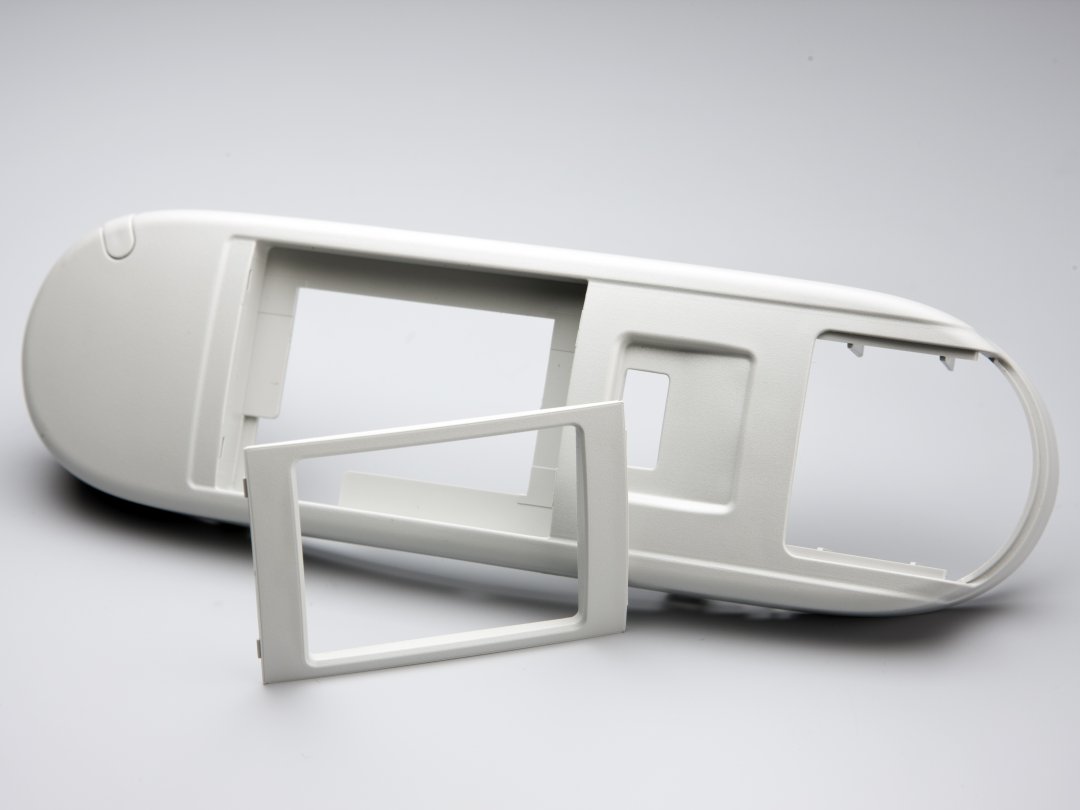

Montage vs. 2K-spuitgieten. Inbouwsituaties, seriegrootte, designbepalingen, belasting door chemicaliën, krachten. Een veelvoud aan eisen spelen een rol bij de beslissing om tot een productiestrategie voor onderdelen zoals medische apparaten te komen. De samenstelling bestaat uit 3 elementen. Een metaaldeel en een basisdeel in SB-TSG vervaardigen wij met de insert techniek. Vanwege het geringe aantal gebruiken wij voor de zachte componenten onze 2K techniek niet. Hier heeft de gescheiden productie met aansluitende montage zich voordeliger bewezen.

Stijf frame. Dikwandig, stijf en star is het draagframe. Het is met Thermoplastisch SchuimGieten in Styreen/Butadieen TSG (SB-TSG) vervaardigd. De omspoten metalen stift positioneert de houder spelingvrij. Met slechts één schroef worden de componenten aan het chassis van het apparaat gezekerd bevestigd.

Zachte demping. Het dempende element vervaardigen wij uit een vulkaniserend thermoplast (PP/EPDM, TPE-V) in het spuitgieten. De materiaal eigenschappen van het elastisch polymeer maakt het mogelijk dat de gebruiker van het apparaat de instrumenten zonder deze te beschadigen en geruisloos kan afleggen. Door de geprononceerde antislip kan men bovendien veilig afleggen.