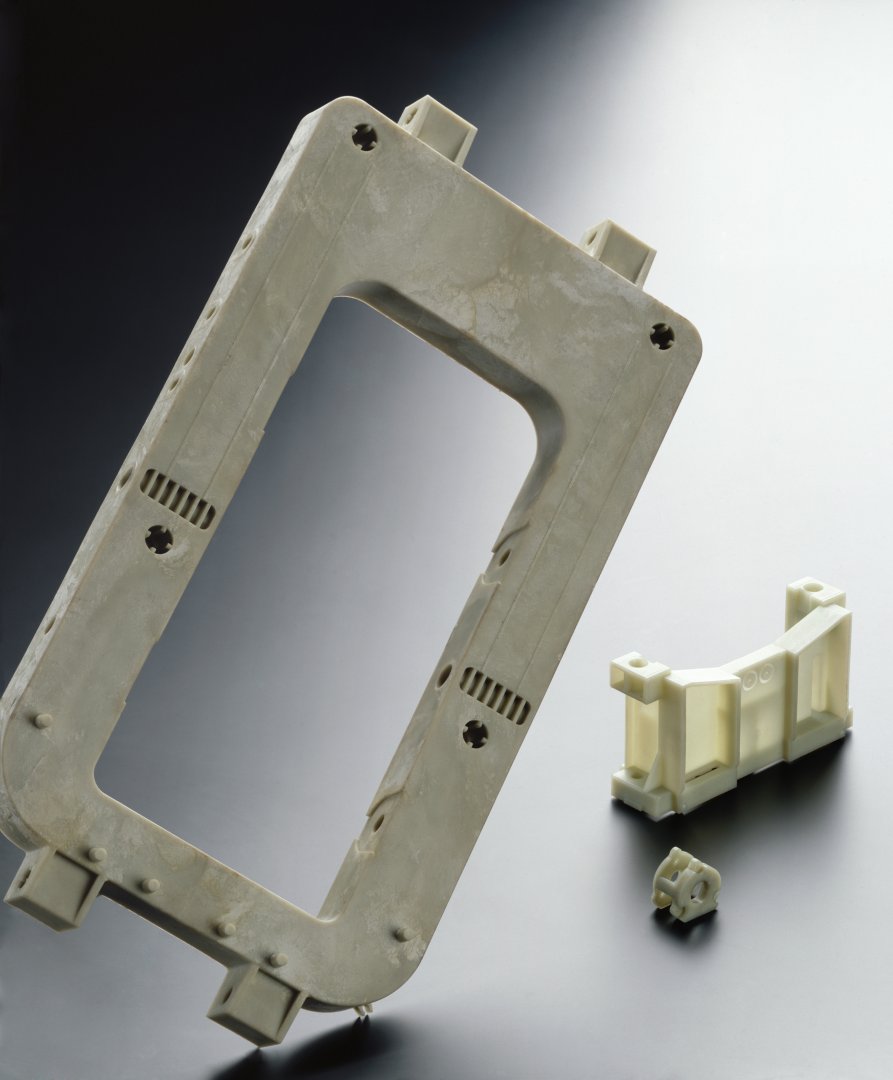

Kunststof onderdelen in de hitte

Dat bij hoge temperaturen het kunststof onderdeel niet smelt. Hittebestendige thermoplasten.

Hoogtemperatuur bestendige thermoplasten begeven zich tegenwoordig in gebieden van klassieke materialen als metaal, glas of keramiek aangezien de gebruikstemperaturen, hetzij kortstondig, hetzij langdurig, aanzienlijk verhoogd kunnen worden. Samen met een rendabele productie ontstaat zo een sterk productief eindproduct.

Veroudering door warmte. Polymere kunststoffen bestaan uit onderling verbonden lange molecuulketens. Wanneer thermoplastische kunststoffen aan voortdurende warmte-invloeden bloot staan, dan splitsen de lange polymeerketens zich en verliest de thermoplast zijn stabiliteit. Dit verkorten van macromoleculen veroorzaakt onafgebroken brosheid van het materiaal. De mechanische stabiliteit neemt af. De thermoplast veroudert.

Vormbestendigheid bij warmte. Wordt bij kortstondige hitte een bepaalde temperatuurgrens overschreden, dan verkleint de intermoleculaire bindingskracht in de polymeerketens, de molecuulketens schuiven gemakkelijker van elkaar af, de stijfheid van het kunststof neemt af. De thermoplast begint te smelten. Tegenwoordig behoren het deelaromatische polyamide (PA 66/6T), polyphenylsulfone (PPSU), polyethersulfone (PES), polyetherimide (PEI), polyetheretherketone (PEEK) en polyphenyleensulfide (PPS) tot de meest vooruitstrevende 'high performance' materialen. De verbinding van aromatische en andere mesomere structuren in de polymeer samenstelling, verminderen de veroudering zelfs bij meer dan 250 °C en laten kortstondige temperaturen van boven 300 °C toe, zonder dat het kunststof smelt. Onze eindproducten van deze hoogtemperatuur bestendige materialen vinden hun toepassing in brede gebieden van de medische techniek, voedingsmiddelentechniek, de elektro- en elektronicatechniek, automobielindustrie, maar ook in de lucht- en ruimtevaart.

| Toepassingstemperatuur | Toepassingstemperatuur | Smeltpunt | |

|---|---|---|---|

| kortstondig | langdurig | ISO 3146, ISO 1006 | |

| Eenheid | [°C] | [°C] | [°C] |

Polyamide |

|||

| PA 66/6 T GF60 | 300 | 150 | 325 |

| PPA GF33 | 280 | 165 | 312 |

| PA 66 GF35 | 240 | 130 | 260 |

| PA 66 GF40 LFT | 240 | 150 | 260 |

| PA 6 GF30 | 200 | 130 | 220 |

| PA 6 G GB30 H | 200 | 120 | 220 |

| PA 66 H | 200 | 118 | 260 |

andere thermoplasten |

|||

| PEEK | 300 | 240 | 340 |

| PPS GF40 | 260 | 220 | 278 |

| PES | 220 | 190 | 225 |

| PBT GF30 | 210 | 140 | 225 |

| PEI | 200 | 170 | 217 |